Die vorausschauende Wartung

Predictive Maintenance

Wartungsfälle und Probleme rechtzeitig erkennen und verhindern

Durch die Anbindung von Maschinen- und Sensordaten kann mit bluehub ein so genanntes Stream Analytics durchgeführt werden. So werden aus historischen Daten mit Data Mining und Machine Learning Modelle erzeugt, die das Verhalten einer Maschine abbilden. Durch den kontinuierlichen Abgleich mit den Live-Daten kann bluehub Abweichungen in Echtzeit erkennen.

Alarm bei Abweichung von der Ideallinie

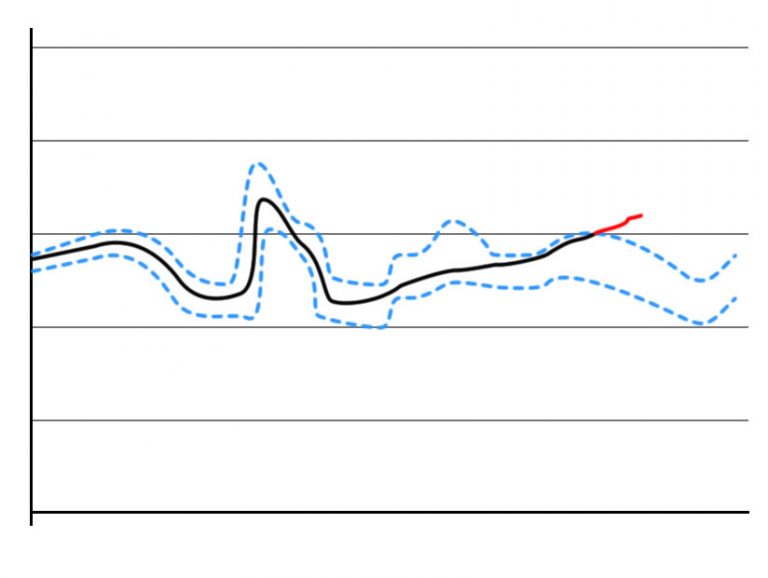

Gerade in der Serienfertigung ist eine gleichbleibende Qualität entscheidend. Sind die Maschinen mit Sensoren ausgestattet, kann bluehub für einen Artikel eine Ideallinie bestimmen, indem es z. B. die Vibrationen während der Herstellung der ersten 10 Stück beobachtet.

Aus den aufgezeichneten Daten bestimmt bluehub daraufhin eine Ideallinie. Werden nun weitere Artikel dieser Serie gefertigt, kann bluehub während der Fertigung die aktuellen Vibrationen mit der Ideallinie vergleichen. Ist nun das eingespannte Werkzeug defekt oder zu stark abgenutzt, werden die Vibrationen größer und damit verlässt die aktuelle Aufzeichnung die Ideallinie. bluehub erkennt dies und kann rechtzeitig informieren, indem ein Mitarbeiter aktiv eine Alarmmeldung bekommt. So kann das Werkzeug rechtzeitig gewechselt werden und die Qualität bleibt konstant hoch.

Da nun nicht erst nach Fertigstellung der Serie erkannt wurde, dass es Abweichungen gab und die Qualität nicht mehr stimmt, spart dieses eine erneute Fertigung, als auch damit verbundenen Ausschuss.

Predictive Maintenance

Durch die ständige Überwachung der Messdaten aus Sensoren und Maschinen und den jeweiligen Details des Fertigungsauftrags, kann bluehub zusammen mit SmartMES nicht nur wie oben beschrieben eine Abweichung vom Normalverhalten erkennen, sondern dadurch auch den wahrscheinlichen, weiteren Verlauf berechnen.

Diese Vorhersagen können zum Einen dafür genutzt werden, dass beispielsweise die benötigten Ressourcen wie Öle, Druckluft oder andere Betriebsmittel im Voraus berechnet werden. Durch den vorhergesagten Verbrauch kann bestimmt werden, wann diese aufgebraucht sein werden. So kann der Stillstand der Maschine durch eine rechtzeitige Nachbestellung der Betriebsmittel verhindert werden. Hierzu sendet das SmartMES eine automatische Bedarfsmeldung an den Einkauf. Für Maschinenhersteller, die eine solche Nachbestellung für die Betriebsmittel Ihrer Produkte selbst anbieten, kann dieses auch zu einem weiteren Geschäftsmodell führen.

Zum Anderen können die Vorhersagen eingesetzt werden, um die Maschinen selbst zu überwachen. Auch hier können Erfahrungswerte genutzt werden, um aus den Sensor- und Maschinendaten vorauszuberechnen, wann z. B. ein Teil der Maschine wahrscheinlich defekt sein wird. Auch hier kann man die Wartung rechtzeitig einplanen. Im Idealfall wird daher die Wartung durchgeführt, wenn die Maschine ohnehin einen geplanten Stillstand gehabt hätte. Ein weiterer Vorteil des Predictive Maintenance liegt darin, dass es nicht zum wirklichen Defekt des Maschinenbauteils kommt. Dadurch können in der Regel schlimmere Dinge, wie der Defekt weiterer Teile, der Bruch herzustellenden Produkte oder auch die Verletzung von Mitarbeitern verhindert werden.